模流分析、3D拆模、模架、工程图模具设计实践+专业知识精讲

请询价

请询价

南京瀚文教育培训学习培训/考证一站式平台

UG常用加工方法

只就加工中的工序来说:

1 平面铣:加工表面,侧轮廓,主要用于精加工

2 型腔铣:加工腔体类零件,主要用于粗加工,半精加工

3 等高轮廓铣:陡峭区域的精加工

4 固定轴铣:非陡峭区域的精加工

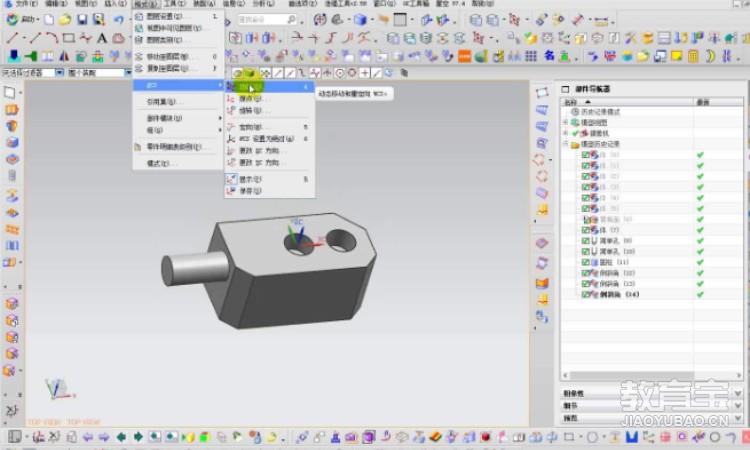

2. 3 IPW的含义

IPW即过程中的毛坯,它存在于型腔铣-切削参数-空间范围这个子选项中,IPW含义是:一次开粗后所

含有较多余量的毛坯。在第二次开粗时,由于一次开粗以经加工了大部分余量,如果第二开粗时,还

同一次开粗一样得设置,那么就会生成许多不必要的刀路,这样就会浪费加工时间和成本。想学更多

编程内容请加Q群613875861,所以在零件的二次开粗,三次开粗中它是必须要设置的

3. 零件分析

下刀问题:

很多时候,鳘刀刚铣时,吃刀量都比较大,容易引起断刀,弹刀,这时可以先将下刀位开粗或者鳘刀

抬刀走,或者昼在料外边下刀,总之要充分考虑这个问题。抢刀,弹刀,掉刀当加工量比较大时,刀

夹得太长,刀太小时常会发生这种情况。加工量比较大,特别是浓度进刀较多时,容易发生,如光侧

面深度H=50mm直径3/4刀,我们可以分25mm二次加工,就不容易发生。刀夹得太长,具装得长短对加工

很重要,应尽量装夹短一些,初学者都很容易忽略这个问题,程序纸上一定要标明具的装夹长度。转

角时很容易抢刀,解决的办法是先用小一点的刀分层将角清过,再换大的刀光侧面。象如图直径8的半

圆槽,如直接用R4的刀加工,下刀位置,就很容易抢刀,解决的办法是(1)用R3走扫描刀路(2)先用

R3开粗,后用R4的刀清角光刀。

软件结构

一个如UG/NX这样的大型软件系统通常需要有不同层次抽象的描述。UG具有三个设计层次,即结构设计

(architectural design)、子系统设计(subsystem design)和组件设计(component design)。

至少在结构和子系统层次上,UG是用模块方法设计的并且信息隐藏原则被广泛地使用。所有陈述的信

息被分布于各子系统之间。

优势

来自SiemensPLM 的NX使企业能够通过新一代数字化产品开发系统实现向产品全生命周期管理转型的目

标。 NX 包含了企业中应用广泛的集成应用套件,用于产品设计、工程和制造全范围的开发过程。

如今制造业所面临的挑战是,通过产品开发的技术创新,在持续的成本缩减以及收入和利润的逐渐增

加的要求之间取得平衡。为了真正地支持革新,必须评审更多的可选设计方案,而且在开发过程中必

须根据以往经验中所获得的知识更早地做出关键性的决策。

NX是 UGS PLM 新一代数字化产品开发系统,它可以通过过程变更来驱动产品革新。 NX 独特之处是其

知识管理基础,它使得工程专业人员能够推动革新以创造出更大的利润。 NX 可以管理生产和系统性

能知识,根据已知准则来确认每一设计决策。

NX 建立在为客户提供无与伦比的解决方案的成功经验基础之上,这些解决方案可以地改善设计过程的

效率,削减成本,并缩短进入市场的时间。通过再一次将注意力集中于跨越整个产品生命周期的技术

创新, NX 的成功已经得到了充分的证实。这些目标使得 NX 通过无可匹敌的全范围产品检验应用和

过程自动化工具,把产品制造早期的从概念到生产的过程都集成到一个实现数字化管理和协同的框架

中。

调度和优化

UG(Unigraphics NX)使用的flexnet提供权的浮点式License,服务器端提供一定数量的License以便

客户端可以随时去调用,这个浮点式License的特点是License并不属于个别用户,所有用户都可以在

它空闲的时候去调用它,提高了License的使用效率。目前业界为知名的此类软件是LMTLicManager,

它的解决方案已被多家世界500强企业所采用。

UG CAM是整个UG系统的一部分,它以三维主模型为基础,具有强大可靠的刀轨迹生成方法,可以完成

铣削(2.5轴~5轴)、车削、线切割等的编程。UG CAM是模具数控行业具代表性的数控编程软件,其

大的特点就是生成的刀轨迹合理、切削负载均匀、适合高速加工。另外,在加工过程中的模型、加工

工艺和刀管理,均与主模型相关联,主模型更改设计后,编程只需重新计算即可,所以UG编程的效率

非常高。[2]

UG CAM主要由5个模块组成,即交互工艺参数输入模块、刀轨迹生成模块、刀轨迹编辑模块、三维加工

动态真模块和后置处理模块,下面对这5个模块作简单的介绍。

(1)交互工艺参数输入模块。通过人机交互的方式,用对话框和过程向导的形式输入刀、夹具、编程

原点、毛坯和零件等工艺参数。

(2)刀轨迹生成模块。具有非常丰富的刀轨迹生成方法,主要包括铣削(2.5轴~5轴)、车削、线切

割等加工方法。本书主要讲解2.5轴和3轴数控铣加工。

(3)刀轨迹编辑模块。刀轨迹编辑器可用于观察刀的运动轨迹,并提供延伸、缩短和修改刀轨迹的功

能。同时,能够通过控制图形和文本的信息编辑刀轨。

(4)三维加工动态真模块。是一个无须利用机床、成本低、率的测试NC加工的方法。可以检验刀与零

件和夹具是否发生碰撞、是否过切以及加工余量分布等情况,以便在编程过程中及时解决。

(5)后处理模块。包括一个通用的后置处理器(GPM),用户可以方便地建立用户定制的后置处理。

通过使用加工数据文件生成器(MDFG),一系列交互选项提示用户选择定义特定机床和控制器特性的

参数,包括控制器和机床规格与类型、插补方式、标准循环等。